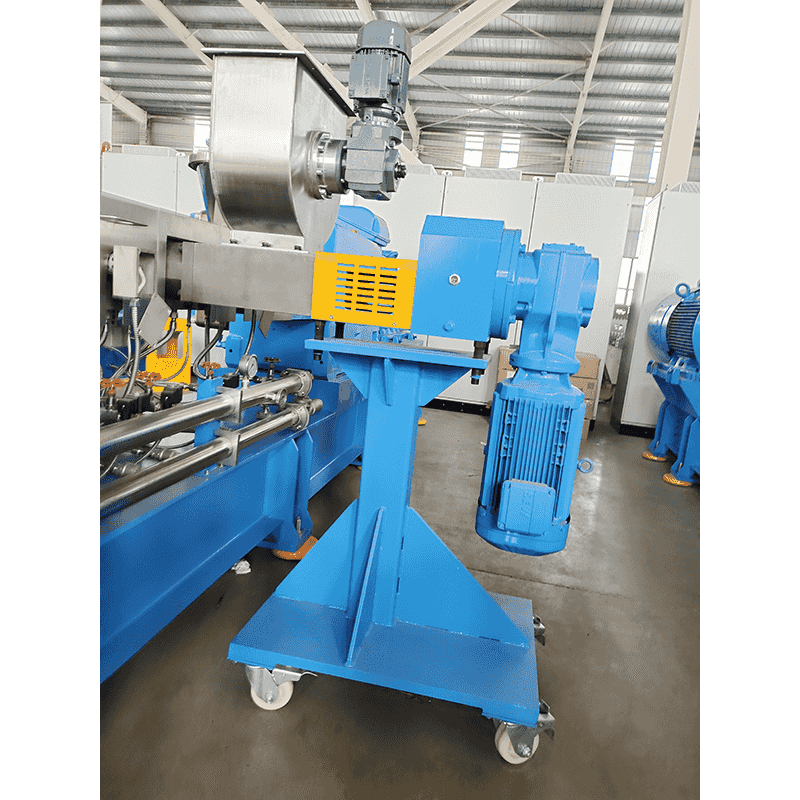

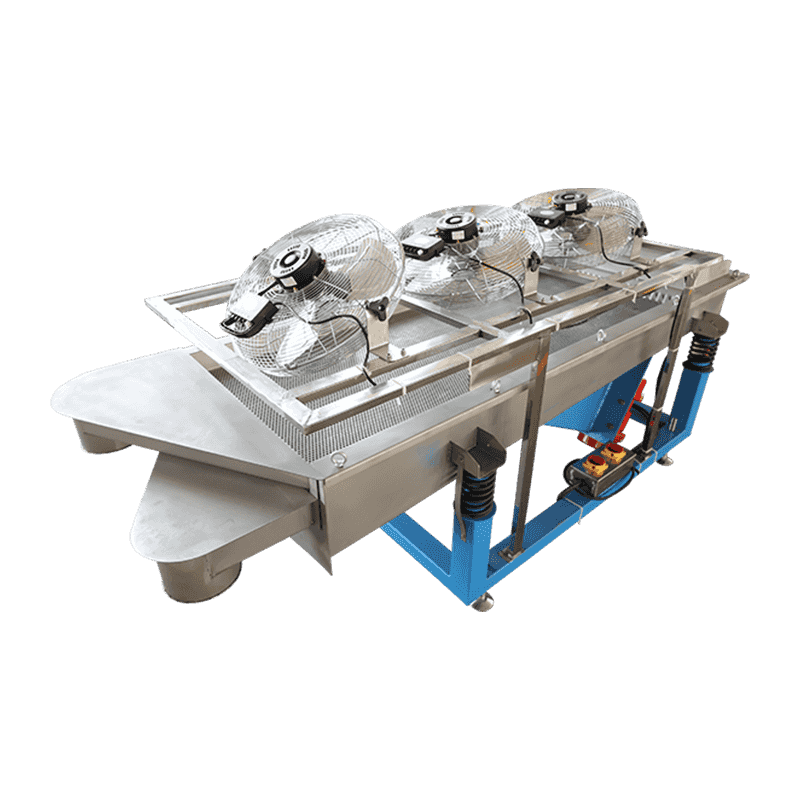

高速二軸押出システムは、プラスチック、ゴム、食品、化学業界で広く使用されており、高効率の加工装置です。その独特の構造と動作原理により、混合、可塑化、溶融、造粒において比類のない利点が得られます。特に材料混合において、高速二軸押出システムは、その効率的な混合性能により多くの業界で好まれています。 1...

続きを読む

私たちの経験と知識により、業界パートナーに関連する現在のトレンドについての深い知識を得ることができます。無料の相談サービスや専門的なアドバイスを通じて、当社の専門知識を活用できます。

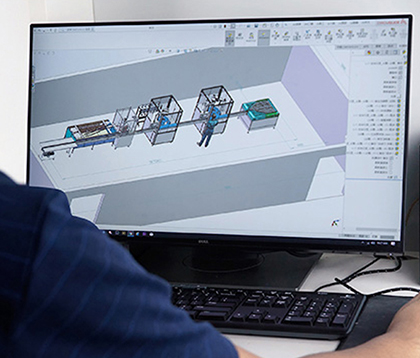

新しいワークショップを計画する場合、または既存のプラントをアップグレードする場合、以下を考慮して最適化されたソリューションの設計をお手伝いします。

●ワークショップスペース

● 既存の生産ライン

● 計画生産能力

● 当社のフレキシブルモジュール式マシンの設置面積

-

-

プラスチックは産業分野で広く使われている素材であり、軽量、耐食性、加工の容易さなどの利点から、自動車、建築、エレクトロニクス、医療の分野で幅広く使用されています。しかし、多くのプラスチックは、強度、耐熱性、耐摩耗性など、特定の用途では性能が制限されています。したがって、さまざまな用途要件を満たす技術的手段を通じてプラ...

続きを読む -

エンジニアリングプラスチック押出生産ライン パイプ、プレート、フィルム、異形材、その他の製品の製造に広く使用されている処理ソリューションです。押出成形では、高温、高圧、溶融流動、冷却固化などの複数の工程が含まれるため、実際の生産ではさまざまな問題が発生しやすく、製品の外観、寸法精度、機械的特性に影響を与え...

続きを読む -

の 医薬品ホットメルト押出機 (HME) は、固体分散体、徐放性製剤を調製し、難溶性薬物の溶解性を改善するために製薬業界で使用される重要な装置です。生産の安全性、製品の品質、設備の安定稼働を確保するために、医薬品ホットメルト押出機の動作仕様を厳密に遵守することで、機械の安定した稼働を確保できます。 ...

続きを読む -

プラスチック、ゴム、複合材料、その他の産業では、大容量の押出機の生産効率とエネルギー消費レベルが企業の利益に直接影響します。 KTD大容量押出機生産ライン 革新的な設計、インテリジェントな制御、プロセスの最適化を通じて、効率的なエネルギー節約と長期的な安定した操作との完全なバランスをとって...

続きを読む -

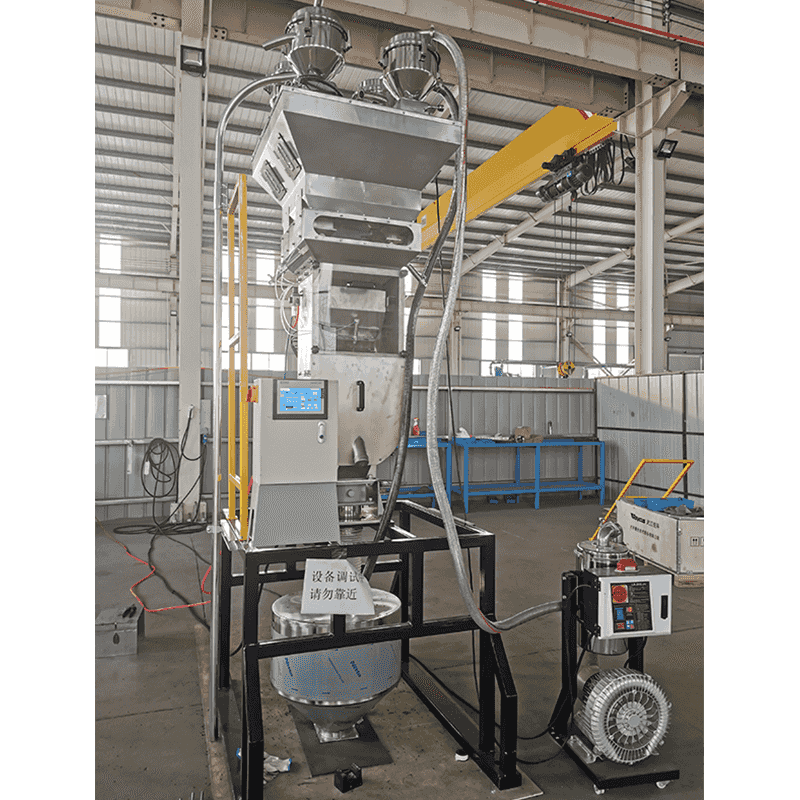

石油化学産業では、 粉末材料の顆粒と修飾技術 製品のパフォーマンス、アプリケーションの範囲、市場の競争力に直接影響します。環境保護要件の増加とエネルギーコストの増加に伴い、効率的で省エネの完全な生産ラインが業界の発展の鍵となりました。 1.高効率顆粒技術:生産効率を改善し、エネルギー消費を削...

続きを読む