のホッパー設計の影響は何ですか? スクリュー押出機の供給システム 給餌効率に関しては?

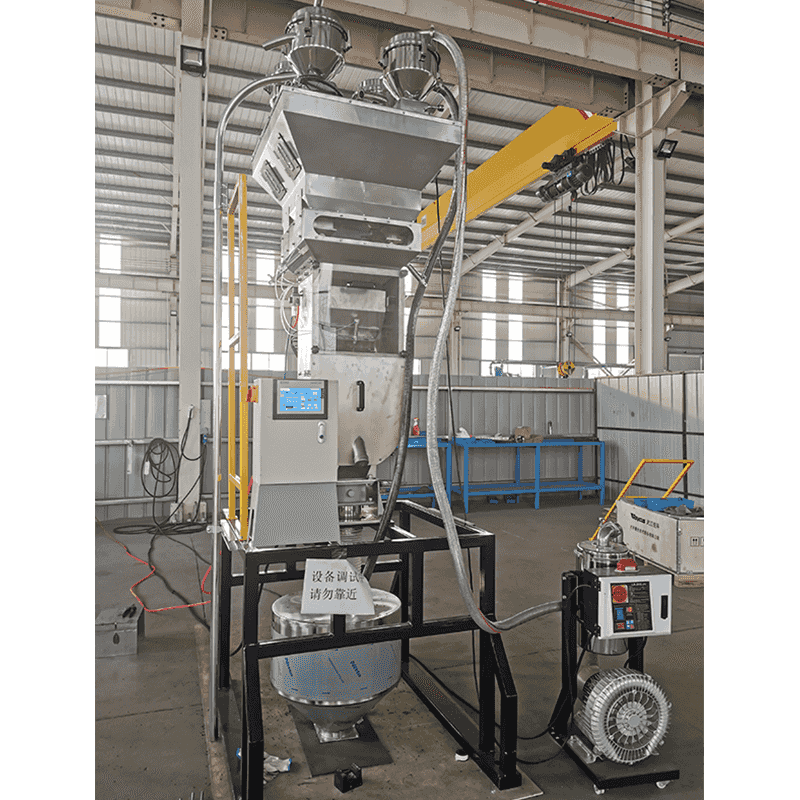

ホッパーの直径と容積は、供給速度に直接影響します。ホッパーの口が小さすぎたり、容量が不足すると材料の供給が悪くなり、供給効率に影響します。逆に、適切なホッパー サイズであれば、材料を安定かつ迅速にスクリュー押出機に入れることができます。ホッパーの形状設計は、材料の流動性とスタッキング特性を考慮する必要があります。例えば、角を丸くすることでホッパー内での材料の壁掛け現象を軽減し、材料の流動性を向上させることができます。同時に、合理的なホッパー形状により、供給プロセス中の材料の凝集や詰まりを防ぐこともできます。

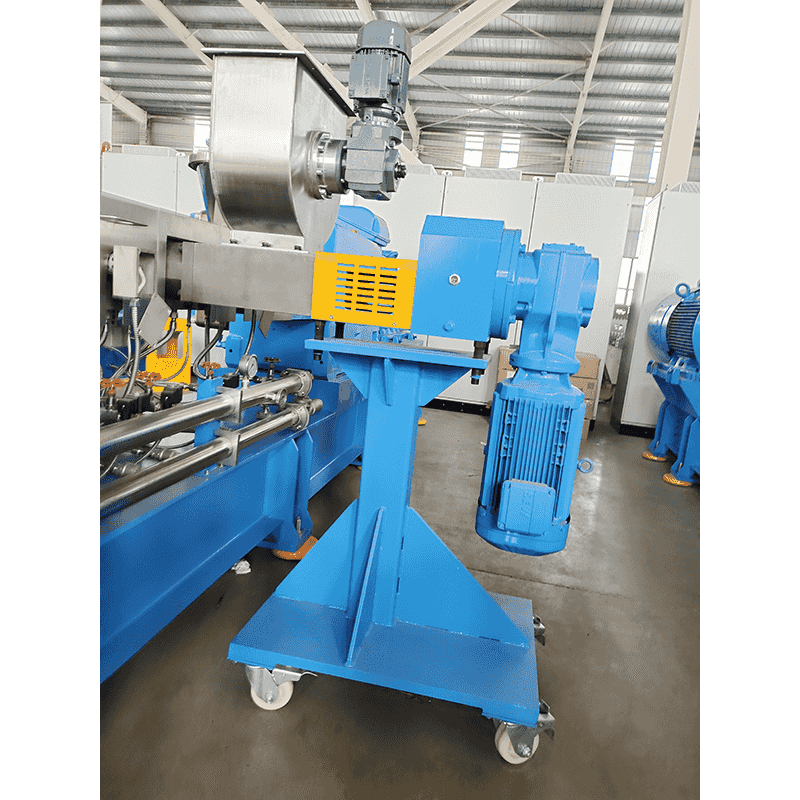

ホッパーによっては、内部にグリッドや仕切りが付いているものもあります。これらの構造により、材料を異なるレベルまたは領域に分離することができ、材料の流動性と均一性の向上に役立ちます。たとえば、グリッドは材料の単位体積を減らし、材料の凝集やアーチ状の形成を回避し、供給効率を向上させることができます。供給効率をさらに向上させるため、一部のホッパーには振動装置も搭載されます。振動装置は定期的または継続的にホッパーを振動させることで、材料を緩め、詰まりを解消し、材料がスクリュー押出機にスムーズに入るようにします。

ホッパーとダイ間の距離も管理すべきデータです。距離が大きすぎると、材料の送り抵抗と時間が増加し、送り速度が遅くなります。したがって、ホッパーとダイの間の距離を適切に調整することで、材料の供給時の抵抗を低減し、供給効率を向上させることができます。

ホッパーの設計を最適化すると、スクリュー押出機の供給速度を大幅に向上させることができます。適切なサイズ、形状、内部構造の設計、適切な振動装置と間隔調整により、材料を安定かつ迅速にスクリュー押出機に送り込むことができます。無理なホッパー設計は材料の詰まりや漏れなどの故障を引き起こしやすくなります。ホッパーの設計を最適化することで、これらの故障の発生率を低減し、スクリュー押出機の安定性と信頼性を向上させることができます。供給効率の向上は生産ライン全体の生産効率に直結します。ホッパーの設計を最適化すると、ダウンタイムが短縮され、生産速度が向上するため、企業にとってより大きな経済的メリットがもたらされます。

スクリュー押出機供給システムのホッパー設計は、適切な振動装置と間隔だけでなく、適切なサイズ、形状、内部構造設計により、供給速度と生産効率を大幅に向上させ、故障率を低減し、企業に大きな経済的利益をもたらします。調整。実際の用途では、特定の生産要件と材料特性に基づいて適切なホッパー設計を選択する必要があります。