どうやって スクリュー押出機ペレット化システム ペレットの直径と形状を制御しますか?

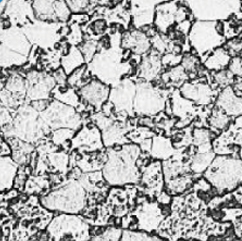

ペレットの直径は主に押出機の先端に取り付けられたダイプレートの口径によって決まります。ダイプレートには、均一に分布した一連の穴が設けられており、そこから材料が押し出され、ペレットに切断されます。したがって、ダイプレートの穴の直径を調整することにより、ペレットの直径を直接制御することができます。スクリュー速度を上げるか、送り速度を上げると、ダイプレートの開口部が変わらない場合に材料の押出速度が上がり、切断前にペレットが引き伸ばされる可能性があり、その結果、ペレットの長さが長くなりますが、直径は変わらないかわずかに残る場合があります。減少。したがって、目的のペレットサイズに応じて押出速度を調整する必要があります。ペレットは、水冷ナイフ切断、ホットナイフ切断、または回転ナイフ切断によって切断することができます。ペレットが適切な位置で切断されて均一なペレット直径が得られるように、切断装置の位置、速度、圧力を正確に制御する必要があります。

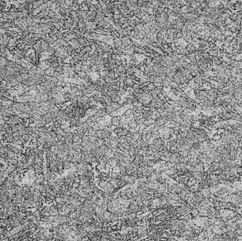

スクリューの形状と構成は、材料の混合、可塑化、および押出プロセスに重要な影響を与えます。スクリューのねじ山の形状、ピッチ、スクリューエレメントの組み合わせなどを変更することで、材料の流れパターンや押出圧力を調整し、ペレットの形状に影響を与えることができます。たとえば、より強力な混合能力を備えたスクリューエレメントを使用すると、材料の均一性が向上し、より規則的な粒子形状の形成に役立ちます。ダイプレートは主に粒子の直径を制御しますが、その形状も粒子の最終形状に影響を与える可能性があります。たとえば、特殊な形状の穴を使用すると、非円形の粒子が生成される可能性があります。通常、この影響は小さいため、他の要因と調整する必要があります。

材料の物理的および化学的特性も粒子の形状に影響を与える可能性があります。たとえば、高粘度の材料は押出成形中に細長い粒子形状を形成する可能性が高く、一方、低粘度の材料はより短い粒子を形成する可能性があります。したがって、スクリュー押出機によるペレット化システムを選択する際には、材料の特性を考慮し、それに応じて装置とプロセスパラメータを調整する必要があります。粘度は、材料の流れに対する抵抗の尺度であり、スクリュー押出機内での材料の流動挙動と押出後の形状に直接影響します。高粘度の材料は、押出成形中に流動させるためにより大きなせん断力と圧力を必要とするため、材料が押出オリフィスで引き伸ばされて細長い粒子が形成される可能性があります。対照的に、低粘度の材料はより短い形状で押し出される可能性が高くなります。

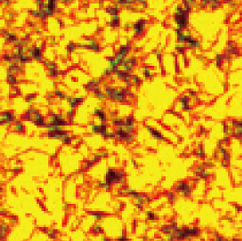

材料の物理的および化学的特性に加えて、スクリュー速度、供給速度、バレル温度分布、押出圧力などの他のプロセスパラメータも粒子の形状に重要な影響を与えます。これらのパラメーターを相互に調整して、押出プロセス中に材料が完全に可塑化および混合され、過度の伸びやせん断変形が確実に行われるように最適な組み合わせを形成する必要があります。

スクリュー押出造粒システムは、テンプレート設計、押出速度制御、カットオフ機構の調整、スクリューおよびプロセスパラメータの最適化を通じて粒子の直径と形状を制御します。実際のアプリケーションでは、特定の材料や製造ニーズに応じて柔軟な調整と最適化が必要です。