押出機は普段どうやって選んでいますか?自社のニーズを分析するだけでなく、サプライヤーや押出機についても十分に理解する必要があります。

企業は、新しい押出機を購入する前に、二軸押出機を購入する必要があるのか、単軸押出機を購入する必要があるのかを基本的に理解しています。どのような材料を作成する必要がありますか?商品の仕様により使用する材料の量が異なります。 「スクリュー径と製品の仕様サイズ」を参照してスクリュー径を選択し、さらにスクリュー径に基づいて押出機の仕様を選択することができます。

押出機の種類や仕様が決まったら、どのように装置メーカーを探すかも注意すべき問題です。海外ブランドはもちろん、国内の押出機会社は設立が長く、強力で長年の実務経験を持っている会社が多くあります。は、製品の品質やアフターサービスなど複数の視点からお選びいただけます。

スクリュー速度

これは、押出機の生産能力に影響を与える重要な要素です。スクリュー速度は、材料の押出速度と押出体積を増加させるだけでなく、より重要なことに、良好な可塑化効果を達成しながら押出機が高出力を達成できるようにすることも重要です。

従来、押出機の生産量を増やすにはスクリュー径を大きくすることが主な方法でした。スクリュー径は大きくなりますが、単位時間当たりに押し出される材料は増加します。しかし、押出機はスクリューコンベアではありません。スクリューは材料を押し出すだけでなく、プラスチックを押し出し、撹拌し、剪断して可塑化します。スクリュー速度が変わらないという前提の下では、直径が大きく材料の溝が大きいスクリューの混合およびせん断効果は、直径が小さいスクリューほど良くありません。

したがって、最新の押出機は主にスクリュー速度を上げることによって生産能力を向上させます。一般的な押出機のスクリュー速度は、従来の押出機では60~90rpm(毎分、以下同様)です。現在は一般的に100~120rpmまで高められています。高速押出機は 150 ~ 180 rpm に達します。

ネジ径を変えずにネジの回転速度を上げると、ネジに耐えられるトルクが大きくなります。一定のトルクに達するとねじがねじれてしまう危険があります。しかし、スクリューの材質や製造工程を改善し、スクリュー構造を合理的に設計し、供給部の長さを短くし、材料の流量を増やし、押出抵抗を低減することにより、トルクを低減し、スクリューの軸受を低減することができます。能力を向上させることができます。ネジが耐えられることを前提に、合理的なネジを設計し、ネジの速度を最大限に高めるには、プロが多くの実験を経て導き出す必要があります。

ネジ構造

スクリューの構造は押出機の生産量に影響を与える主な要因です。合理的なスクリュー構造がなければ、単にスクリュー速度を上げて押出量を増やすだけでは客観的な法則に違反し、成功しません。

高速かつ効率的なスクリューの設計は、高い回転速度に基づいています。この種のスクリュは回転数が低いと可塑化効果が悪くなるが、スクリュ回転数を上げると徐々に可塑化効果が向上し、設計回転数に達すると効果が得られる。現時点では、高い生産能力と適切な可塑化効果の両方を達成できます。

バレル構造

バレル構造の改良は主に供給部の温度管理の改善と供給シュートの設置です。この独立給電部の全長がウォータージャケットとなっており、ウォータージャケットの温度制御には高度な電子制御装置が使用されています。

ウォータージャケットの温度が適切であるかどうかは、押出機の安定した運転と効率的な押出にとって非常に重要です。ウォータージャケット温度が高すぎると、原料の軟化が早まり、原料粒子の表面まで溶けてしまい、原料とバレル内壁との摩擦が弱まり、押出推力が低下します。そして押し出し量。ただし、温度が低すぎてもいけません。バレル温度が低すぎるとスクリューの回転抵抗が大きくなりすぎます。モーターの耐荷重を超えると、モーターが始動しにくくなったり、速度が不安定になったりすることがあります。高度なセンサーと制御技術を使用して押出機のウォーター ジャケットを監視および制御し、それによってプロセス パラメーターの範囲内でウォーター ジャケットの温度を自動的に制御します。

減速機

構造が同じであると仮定すると、減速機の製造コストは全体の大きさと重量にほぼ比例します。減速機は形状や重量が大きいため、製造時に多くの材料を使用し、使用するベアリングも比較的大型となり、製造コストが高くなります。

同じスクリュー径の押出機の場合、高速かつ効率的な押出機は従来の押出機よりも多くのエネルギーを消費します。モータ出力を2倍にし、それに応じて減速機の枠も大きくする必要があります。ただし、スクリュー速度が高いと減速比が低くなります。同じサイズの減速機の場合、減速比が大きいギヤモジュールよりも減速比が小さいギヤモジュールの方が大きくなり、減速機の耐荷重も大きくなります。したがって、減速機の体積と重量の増加は、モーター出力の増加に直線的に比例しません。押出量を分母にして減速機の重量で割ると、高速で効率の良い押出機では数値が小さくなり、一般的な押出機では数値が大きくなります。

高速・高効率の押出機は、単位出力で見るとモーター出力が小さく、減速機の重量も軽いため、高速・高効率の押出機の単位出力当たりの機械製造コストは低くなります。通常の押出機よりも低い。

モーター駆動

同じスクリュー径の押出機の場合、高速で効率の良い押出機は従来の押出機に比べて消費エネルギーが大きくなるため、モーター出力を高める必要があります。高速 65mm 押出機には 55kW ~ 75kW のモーターが必要です。高速 75mm 押出機には 90 kW ~ 100 kW のモーターが必要です。高速90mm押出機には150kW~200kWのモーターが必要です。これは通常の押出機のモーター出力に比べて1~2倍のパワーです。

押出機の通常の使用中、モーター伝達システムと加熱および冷却システムは常に作動しています。モーターや減速機などの伝達部品のエネルギー消費は、機械全体のエネルギー消費の77%を占めます。加熱と冷却は機械全体の入力エネルギー消費量の 22.8% を占めます。計装および電気が 0.8% を占めます。

同じスクリュー径の押出機には大きなモーターが搭載されており、消費電力も多くなるようです。しかし、生産量の点では、高速かつ効率的な押出機は従来の押出機よりも省エネです。たとえば、通常の 90mm 押出機には 75kW のモーターが搭載されており、生産能力は 180kg です。押し出された材料 1 キログラムごとに 0.42 キロワット時の電力が消費されます。高速かつ効率的な 90 押出機は、600 キログラムの生産能力と 150 キロワットのモーターを備えています。押し出された材料 1 キログラムあたりの電力消費量はわずか 0.25 キロワット時です。押出単位あたりの消費電力は従来の60%にとどまります。省エネ効果は抜群です。これはモーターのエネルギー消費のみを比較します。押出機のヒーターやファンの消費電力を考慮すると、消費電力の差はさらに大きくなります。スクリュー径が大きい押出機では大型のヒーターを搭載する必要があり、放熱面積も大きくなります。そのため、同じ生産能力の押出機を2台使用した場合、従来の大型スクリュー押出機よりも新型の高速・高効率押出機の方がバレルが小さく、ヒーターの消費エネルギーも少なく、加熱時の電力も大幅に節約できます。 。

ヒーター出力に関しては、同じスクリュー径の通常の押出機と比較して、高速かつ高効率な押出機は生産能力の増加によるヒーター出力の増加がありません。押出機のヒーターは主に予熱の段階で電力を消費するためです。通常の生産では、材料の溶解熱は主にモーターからの電気エネルギーの消費によって変換されます。ヒーターの伝導率は非常に低く、電力消費量はそれほど高くありません。大きい。これは高速押出機ではより顕著になります。

周波数コンバータ技術が広く使用されていなかったとき、従来の大出力押出機では一般に DC モーターと DC モーターコントローラーが使用されていました。以前は、DC モーターは AC モーターよりも優れた出力特性を持ち、速度範囲が広く、低速での動作がより安定していると一般に考えられていました。さらに、高出力周波数変換器は比較的高価であるため、周波数変換器の用途も制限されます。

近年、インバータ技術が急速に発展しています。ベクトル型インバータにより、モータの速度とトルクをセンサレスで制御します。低域特性は大きく進歩しており、価格も比較的早く下がりました。 DC モーター コントローラーと比較した場合、周波数コンバーターの最大の利点はエネルギーの節約です。エネルギー消費量はモーター負荷に比例します。負荷が重い場合には消費エネルギーが増加し、モーター負荷が減少すると自動的に消費エネルギーが減少します。長期的なアプリケーションにおけるエネルギー節約の利点は非常に重要です。

振動低減対策

高速押出機は振動しやすく、過度の振動は装置の通常の使用や機械部品の耐用年数に非常に有害です。したがって、装置の耐用年数を延ばすために、押出機の振動を軽減するために複数の対策を講じる必要があります。

押出機の振動が発生しやすい部分はモーター軸と減速機の高速軸です。高速押出機には、モーターローターや減速機の高速シャフトの振動が振動源とならないように、高品質のモーターと減速機を搭載する必要があります。 2 つ目は、優れた伝送システムを設計することです。フレームの加工や組み立てのあらゆる面で剛性、重量、品質の向上に注意を払うことも、押出機の振動を低減するための重要なステップです。優れた押出機は使用時にアンカーボルトで固定する必要がなく、振動もありません。これはフレームの剛性と自重が十分であるかどうかにかかっています。また、各部品の加工・組立の品質管理も強化する必要があります。例えば、加工時にはフレームの上面と下面の平行度、減速機の取付面とフレームの平面との直角度などを管理します。組み立て時には、モーターや減速機の軸高さを精密に測定し、モータ軸と減速機入力軸が同心になるように減速機パッドを厳密に加工してください。また、減速機の取付面はフレーム面に対して垂直になるようにしてください。

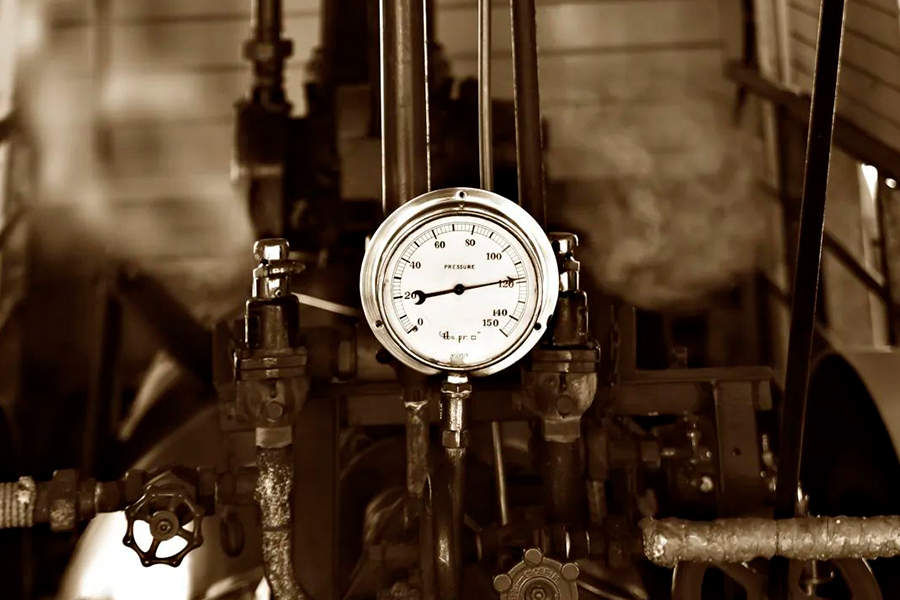

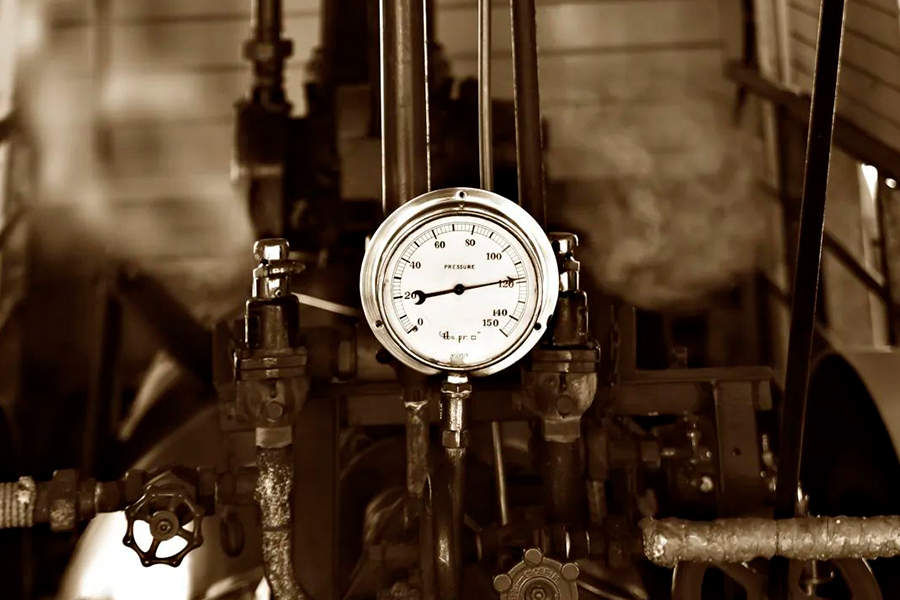

計装

押出成形の生産業務はブラックボックス化されており、内部の状況は全く見えません。それは計器やメーターを通してのみ反映されます。したがって、精密でインテリジェントで操作が簡単な機器により、内部状態をより深く理解できるようになり、生産をより迅速に、より良い結果を達成できるようになります。